Resumo

Na avaliação de ensaio não destrutivo (END), ou ensaio não destrutivo (END), vários códigos permitem aos inspetores substituírem um método de inspeção por outro, desde que determinados requisitos sejam atendidos. Além disso, métodos de inspeção não baseada em códigos são constantemente revisados para melhorar o processo e reduzir os custos. Os métodos por ultrassom tornaram-se um substituto popular e aceito em inspeções que anteriormente empregavam métodos radiográficos.

Introdução

A radiografia e o ultrassom são técnicas de ensaios não destrutivos complementares. As duas podem realizar inspeções volumétricas de soldas e de componentes para defeitos como trincas, falta de fusão, porosidade, etc. A escolha entre uma e outra depende das decisões do processo externo ou de pequenas diferenças na capacidade de detecção de um teste específico. No entanto, o ultrassom começou a substituir a radiografia devido à sua praticidade e por estar em conformidade com os códigos da Sociedade dos Engenheiros Mecânicos dos Estados Unidos (ASME, sigla em inglês) e do Instituto Americano de Petróleo (API, sigla em inglês). Embora a maioria dos códigos não especifiquem o método ultrassônico, o ultrassom Phased Array (PA), particularmente, tem-se tornado o método mais popular nos processos de inspeção. O Phased Array também é utilizado juntamente com o método de tempo de voo da onda difratada (ToFD) quando inspetores usam unidades de aquisição e escâneres que podem usar os dois métodos simultaneamente. Antigamente, os processos de inspeção baseados em código geralmente seguiam o código do caso ou os anexos. No entanto, depois do aumento da utilização e da aceitação da indústria, os processos de inspeção ultrassônicos têm sido incorporados diretamente pelos principais códigos como, por exemplo, a ASME Sec. V. Art. 4, a partir de 2010. O equipamento de ultrassom Phased Array está a cada dia mais acessível, portátil e fácil de usar, tornando o ultrassom prático e um substituto seguro à radiografia.

Principais vantagens do ultrassom (em relação à radiografia):

- Maior probabilidade de detecção (POD, sigla em inglês), especialmente para trincas e falta de fusão:

- Na maioria das pesquisas realizadas, o ultrassom tende a detectar melhor os defeitos planares que a radiografia.

- A dimensão precisa da altura do defeito, a menor rejeição ou reparo usam a Avaliação Crítica de Engenharia:

- O ultrassom permite a medição da altura do defeito, o que permite a consideração volumétrica da gravidade do defeito (em vez de indicar apenas o tipo e o tamanho do defeito).

- Ele não emite radiação, é seguro e não exige licença adicional ou pessoal.

- Não precisa ser operado em áreas protegidas. Pode-se trabalhar normalmente quando se realizam testes ultrassônicos nas proximidades.

- Não produz nenhum resíduo químico ou causa desperdício de material (diferentemente do filme utilizado na radiografia).

- A análise ultrassônica em tempo real das soldas pode fornecer avaliação instantânea e respostas ao soldador.

- A configuração e os relatórios de inspeção são em formato eletrônico (diferentemente do filme de radiografia).

Exemplos de códigos com a substituição da radiografia pelo ultrassom:

- Código ASME Caso 2235

- Código ASME Caso 179

- Código ASME Caso 168

- Código ASME Caso N-659

- Código ASME N-713

- API 620/650 App. U

- ASME Sec. V Anexos exigidos

Equipamentos típicos de ultrassom e inspeções exigidas

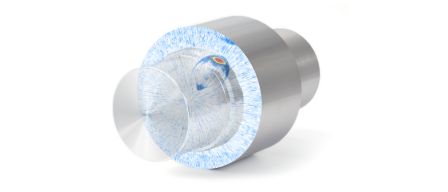

- Unidade de aquisição com retenção de dados em série e recurso de codificação de posição (por exemplo, o detector de defeitos (OmniScan® ou o FOCUS PX™).

- Um plano de rastreamento e o procedimento que documenta a estratégia de inspeção e os principais parâmetros (por exemplo, parâmetros configurados usando o software NDT SetupBuilder ).

- Um escâner industrial (com codificador de posição) que pode rastrear repetidamente uma solda ou um componente (semiautomático ou automático).

- A escolha do modelo do escâner é baseada na quantidade de soldas, no diâmetro do tubo e em outras variantes da aplicação.

- Dados fornecidos:

- A análise é realizada diretamente na unidade de aquisição ou posteriormente nos softwares OmniPC™, TomoView™, ou FocusPC PC.

- Demonstração do desempenho do equipamento, do procedimento, do operador e do processo de inspeção.

- Critérios de aceitação alternativos, conforme a necessidade.

- Sondas, calços, equipamento de fornecimento de acoplamento e outros acessórios.

- Formação adequada e certificação de pessoal.

Os detectores de defeitos OmniScan MX2 (com recurso multigrupo) [esquerda] e OmniScan SX (grupo único).

|  |

Escâner automático WeldROVER scanner (esquerda) e escâner semiautomático HSMT-Compact com o detector de defeitos OmniScan MX.

Conclusão

A substituição da radiografia pelo ultrassom é uma tendência da indústria e uma prática aceita pelos códigos. O equipamento Phased Array — portátil, acessível e fácil de usar —, juntamente com o software relacionado, acelera a utilização do ultrassom. As principais razões para esta tendência são: economia de tempo e nos custos do processo, aumento da segurança dos operadores e das pessoas das áreas próximas à realização dos testes, utilização do critério de aceitação alternativa. O aumento da utilização do ultrassom reduziu a rejeição de peças e de manutenção.